Au départ, lors de la finalisation d’un projet, on a un peu hâte de voir le résultat final de notre œuvre. Parfois, comme c’est le cas pour moi, on oublie quelques petits détails de base qui sont très importants.

J’avais construit ma table de martyre et j’avais par erreur fait un surfaçage de l’espace pour m’assurer que la surface soit bien parallèle lorsque je vais y déposer une pièce à usiner. C’est une erreur puisque j’ai créé une cavité sur ma base de travail et j’ai constaté qu’il faut de toute manière tramer notre broche.

De toute manière, je sais par mes mesures que ma table est parfaitement alignée avec mon outil et il n’est pas nécessaire de faire cette opération. De plus, lorsque l’on doit mettre une pièce plus grande que notre surface de travail utilisable, c’est un problème qu’on doit éviter.

Procédure

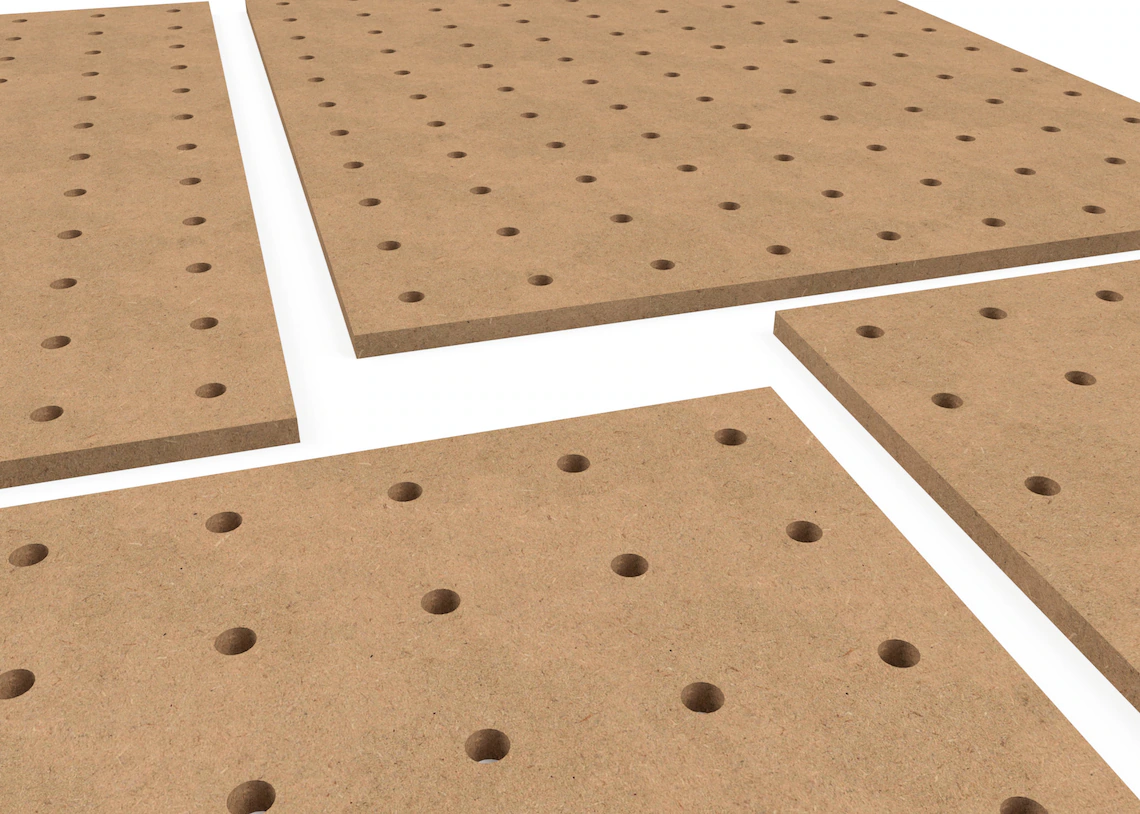

Le principal problème que je rencontre lorsque je fais une planche de fixation qui restera fixée sur mon CNC est que les prises de fixation devraient être parfaitement alignées avec les axes de la machine. Pour ce faire, la solution la plus simple est de faire les trous à l’emplacement final de la planche et de faire usiner cette planche avec la machine.

Pour cette opération, nous avons la limite de la machine même et nous avons besoin d’avoir des prises de fixation au-delà des limites dans certains cas de figure. Pour ce faire, j’ai d’abord coupé une planche qui est parfaitement ajustée sur les côtés de la machine.

Avant d’usiner la pièce, je m’assure d’avoir fixé la pièce correctement, sans aucun jeu, à sa position finale. Ensuite, je détermine le décalage G54, bien au centre de mon plan de travail. C’est une chose très importante à déterminer dès le départ. C’est beaucoup plus facile, dans certaines conditions, de partir du centre des pièces à usiner. Pour cette planche de fixation, c’est important car nous allons travailler la pièce dans tous les sens.

Le centre est assez facile à trouver puisqu’il est au milieu des deux axes de courses maximales. Pour référence, prenez-le en note ou faites une capture d’écran. Cette dernière solution est assez pratique et je procède souvent à des captures d’écran pour mes décalages de pièces que je garde en mémoire avec mes repères d’usinage.

La première chose à faire avant tout est aussi de marquer le G54 avec un trou traversant avant toute chose. C’est notre référence de base. Moi, j’utilise un trou de 2-3 millimètres maximum pour avoir le plus de précision possible. C’est notre référence lorsqu’on va devoir usiner le verso de la planche et aussi les trous hors limites de notre machine.

Je fais ensuite la conception de la planche sur mon logiciel de conception (FreeCAD, Fusion 360, etc.) en tenant compte des limites de ma machine et des trous qui ne pourront pas être usinés lorsque la planche sera à sa position finale.

On peut commencer en dessinant les trous complets jusqu’à notre dimension de fixation. Par contre, lors du premier usinage, nous allons sélectionner seulement les trous qui seront dans la limite de la machine. Sinon, lors de l’exécution du G-code, notre programme tombera en alerte et il faudra refaire tout le travail.

Pour plus de précision, je procède à un pré-perçage avec un foret de centrage, mais cette étape n’est pas nécessaire. Avec un panneau de MDF, j’ai ajusté la profondeur pour que seulement la pointe de ma mèche à deux traçoirs perce l’envers de mon panneau. De ce fait, il sera plus propre de refaire le perçage de l’autre côté sans défoncer le panneau.

Pour faire le reste des trous, il suffit simplement de tourner notre pièce à 180 degrés et de percer seulement les trous manquants de la même manière. C’est là que notre origine va très bien nous servir. On ajuste maintenant notre nouvelle origine avec l’origine du panneau que l’on a marquée.

Étant donné que notre dessin est entièrement symétrique, il est maintenant très simple de simplement s’ajuster sur cette référence centrale et de procéder à l’usinage du verso.

Dans mon cas de figure, j’ai fait une poche de 1,5 mm à l’endos de mon panneau, ce qui correspond exactement à l’épaisseur nécessaire pour encastrer mes écrous en T afin de prévenir un mauvais nivellement.

Petit truc conseil

Pour installer les écrous en T, ne prenez jamais un marteau. Servez-vous simplement d’un boulon avec une rondelle assez large du côté opposé. Le fait est que l’écrou sera parfaitement aligné avec votre boulon et il s’enfoncera fermement sur l’envers du panneau. De cette manière, il restera bien en place et parfaitement aligné.

Laisser un commentaire